Novo Nissan Qashqai já saiu e fizemos uma visita inédita à fábrica de Sunderland em Inglaterra para ver como é fabricado

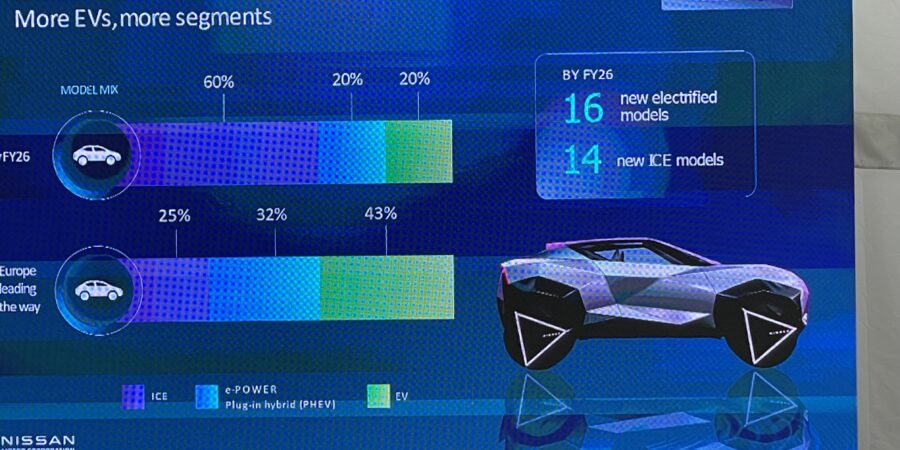

A Nissan quis dar a conhecer o seu novo Qashqai que já vai na sua quarta geração – passou a estar disponível com o e-POWER, o grupo motopropulsor eletrificado único em que as rodas só são acionadas diretamente pelo motor elétrico, tendo por base um motor a combustão.

É um modelo bastante mais refinado, assente em melhores materiais, novas tecnologias – Invisible Hood View – visualiza os movimentos das rodas e a proximidade a obstáculos (sem a carroçaria do Qashqai), elevando-o para um patamar mais premium com novos painéis, cores de pintura, pára-choques, materiais e acabamentos com maior qualidade mas também tecnológicos como sistemas de assistência ao condutor atualizados, Google integrado no sistema de info-entretenimento NissanConnect, mas também a sua V-Motion grelha desenhada por IA otimizada para refrigerar o motor e visualmente ser apelativa, novos faróis, câmaras de visão frontal a 200º…

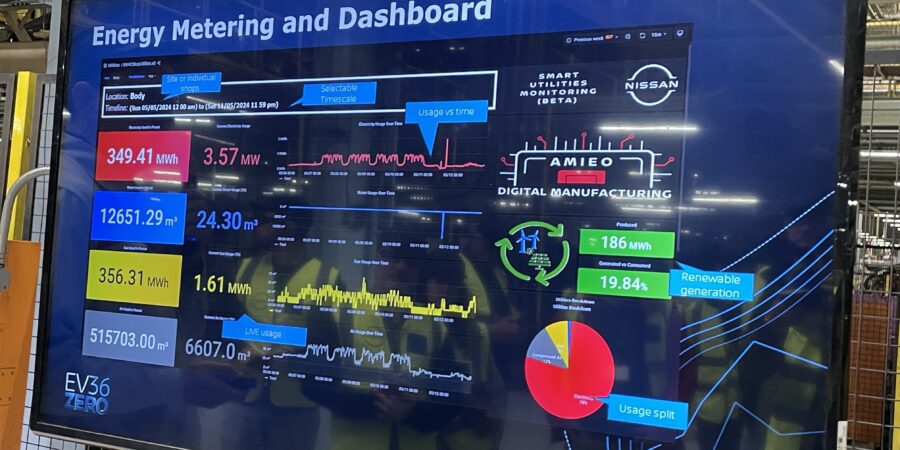

Nesta apresentação estática nada melhor do que vir à fábrica que o viu nascer em 2006 e totalmente vocacionada para a sustentabilidade ambiental, onde possui turbinas eólicas que lhe garantem até 20% das necessidades da fábrica (atualmente a ser atualizada).

Que me recordo é a primeira vez que uma marca abre a totalidade da fábrica, sem quaisquer restrições de imagens e conteúdos aos jornalistas para mostrar em detalhe como cada veículo é construído.

E, a partir de hoje olhamos sempre de modo diferente para o modelo desta marca porque vivenciamos o modo como a tecnologia está presente na construção do modelo e onde o erro não quer fazer parte da equação.

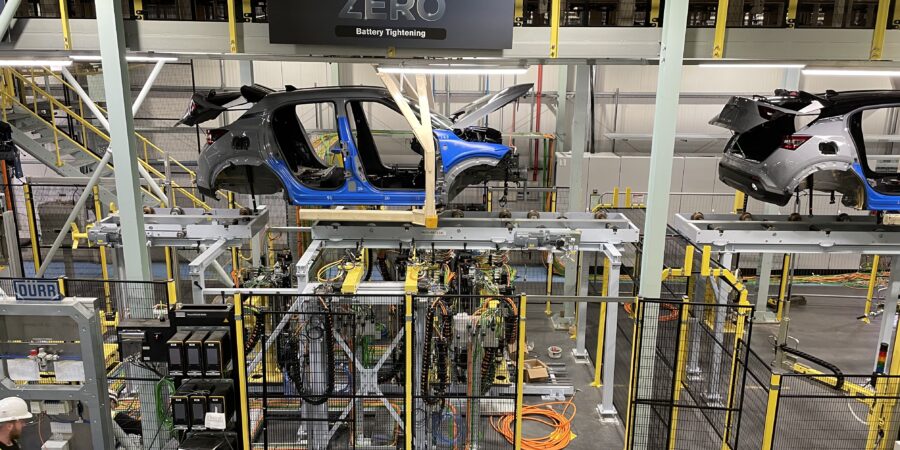

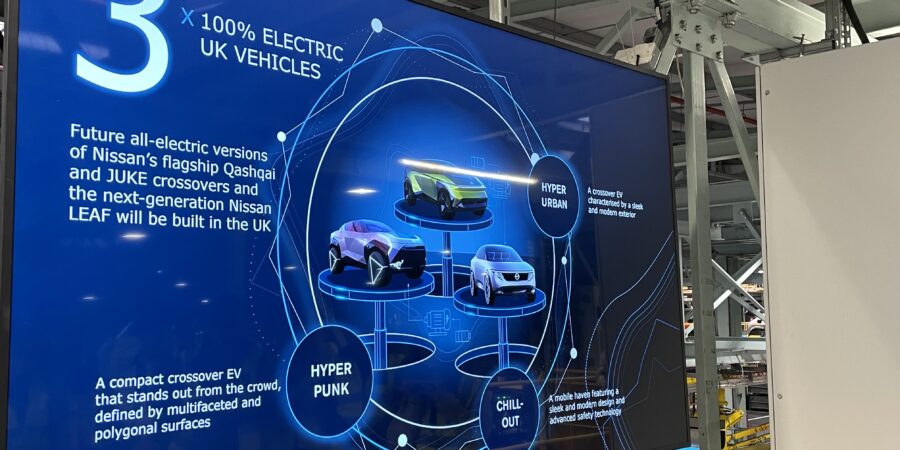

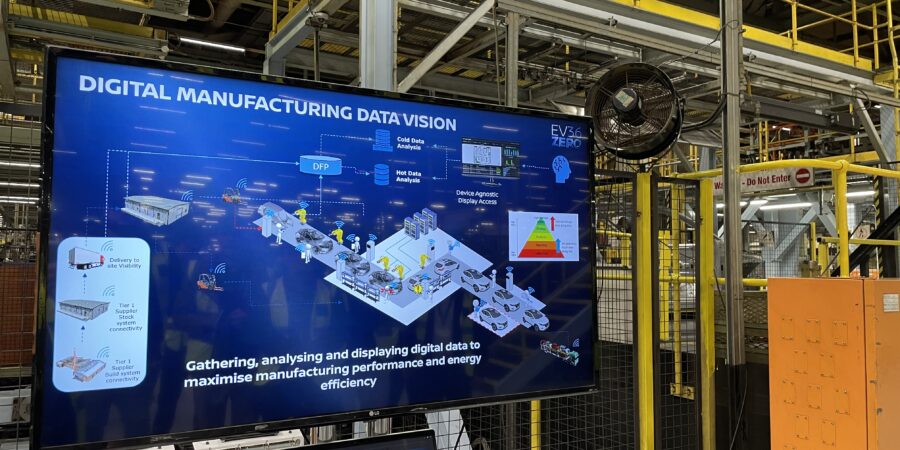

A fábrica que foi construída para lançar o modelo com maior sucesso da Nissan e que criou todo um novo segmento dos crossover, obrigando toda a concorrência a criar veículos semelhantes está hoje a ser preparada para o ‘Nissan EV36Zero” – “o mais ambicioso projeto da marca para o futuro do setor automóvel pois combina a produção de veículos elétricos e de baterias com energias renováveis, com o objetivo de atingir uma condução e produção com zero emissões, que pretendem replicar no futuro das fábricas em toda a área de produção global da Nissan, como parte do ‘The Arc’, o novo plano de negócios global da marca”.

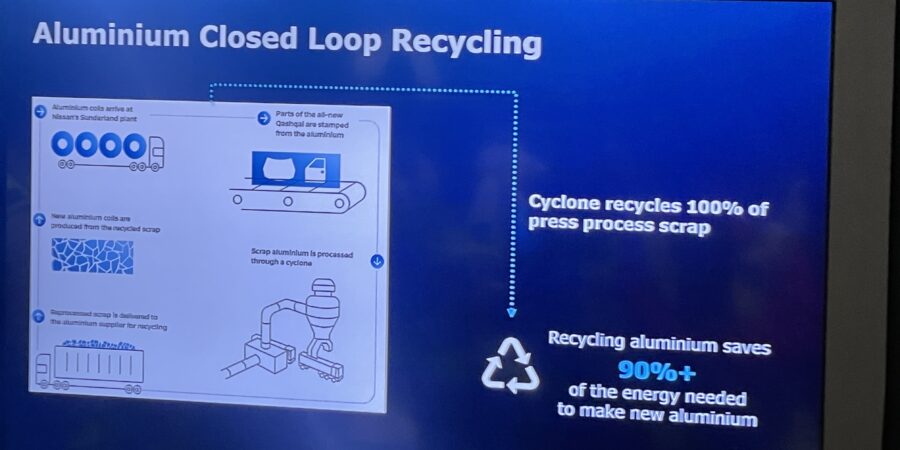

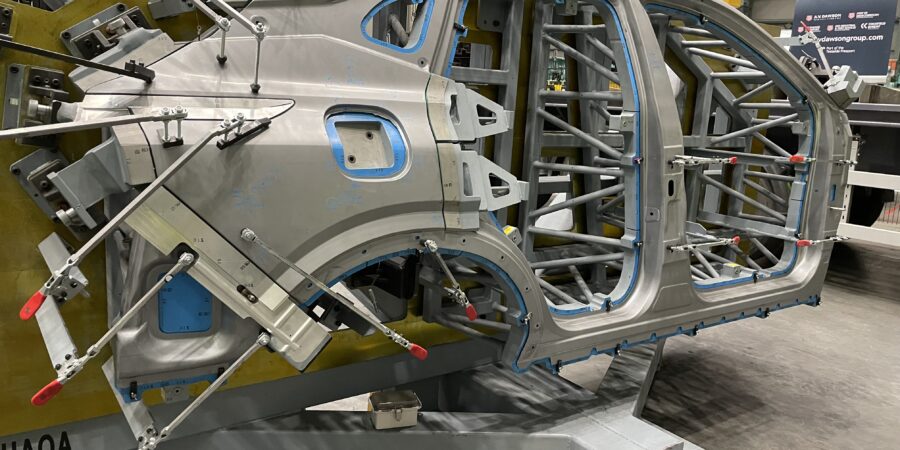

A visita iniciou-se na zona de prensagem, que utiliza o método de produção just-in-time, onde a marca recebe o alumínio umas horas antes de entrar nas máquinas de prensagem – a margem de erro é de 0,1 mm – demonstrativo do rigor com que cada veículo é produzido -, sendo que, ao utilizar alumínio, o Qashqai tem uma redução de peso de 60 kg, por veículo, tornando-o mais eficiente e sustentável. Todo o alumínio que sobra do processo de prensagem é depois reciclado para futura reutilização.

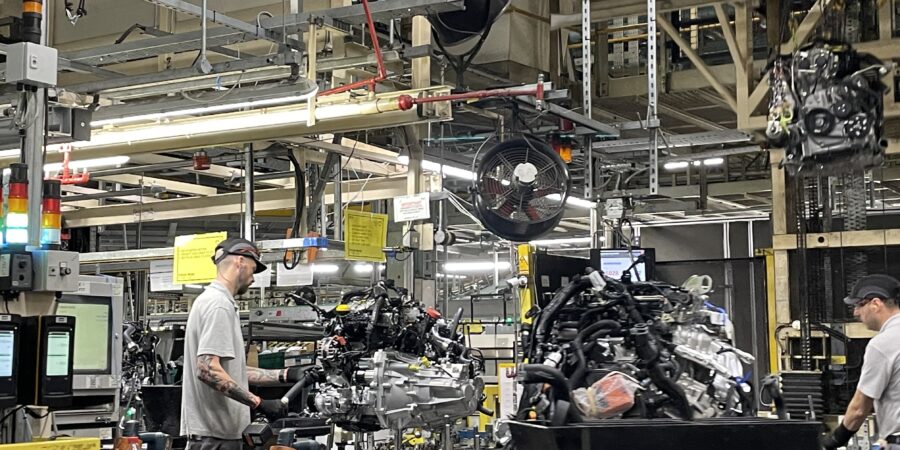

A fábrica possui mais de um milhar de robôs, todos diferentes, onde a intervenção humana existe (6.000 funcionários +30.000 no processo de logística) e que garantem que cada veículo é produzido sobre rigoroso controle de qualidade.

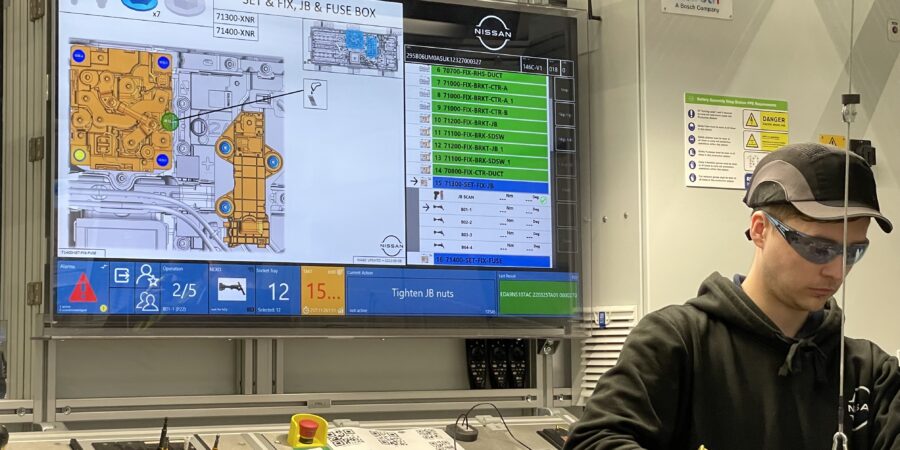

Nos vários momentos em que assistimos à intervenção humana, existe controlo por tecnologia, garantindo que “nenhum parafuso fica para trás ou nenhum é apertado de modo incorreto” sendo que o processo produtivo só avança quando todas as etapas são cumpridas escrupulosamente.

A Nissan também se preocupa em garantir as melhores condições de trabalho para os seus funcionários, sabendo que só assim consegue atrair e reter talentos, ouvindo os colaboradores, recriando produtos e tecnologias, para que mais facilmente se consiga trabalhar de um modo eficiente e agradável nesta unidade.

Outra das unidades que visitamos foi a assemblagem de baterias. Pudemos nós próprios “fazer parte da solução”, experienciando, nos poucos processos manuais, como é que a tecnologia impacta na assemblagem onde “somos conduzidos pelas máquinas” para efetuar uma série de tarefas.

Quando olhamos para a produção automóvel de há muitos anos com o ser humano, falível nas tarefas repetitivas, muitas delas foram aqui substituídas por tecnologia, para reduzir o erro a zero.

Outro processo produtivo que vimos foi a oficina de pintura de um Qashqai, cuja pintura demora cerca de oito horas, desde a entrada na unidade até ao controlo de qualidade.

No processo totalmente robotizado, cada modelo leva cerca de cinco quilos de tinta, nem + 1g, e onde as partículas de tinta suspensas no ar são reaproveitadas para o setor da construção civil, sendo possível na mesma linha de montagem pintar modelos seguidos de cores diferentes.

Aos dias de hoje cada marca automóvel tenta procurar fidelizar clientes, tenta chegar ao consumidor final do modo mais eficaz e eficiente possível e, para isso, usam-se várias técnicas, sendo o marketing relacional uma delas.

Com esta iniciativa a Nissan deu a conhecer na totalidade o método de construção do modelo Qashqai (a fábrica também constrói o Juke e o Leaf) e, fê-lo tão bem, pois dizem os estudos, baseados em factos e métricas, que o consumidor final é hoje mais impactado pelo que ouve dos amigos, familiares ou de opinion makers que vertem a sua opinião, mais do que pela comunicação da própria marca E, foi isto mesmo que a Nissan fez: dar voz aos opinion makers para eles relatarem a sua experiência.

E, na atualidade qualquer modelo é construído de uma forma rigorosa, tecnologicamente evoluído para permitir que, “no final do dia” o número de viaturas com inconformidades seja zero, o que se reflete em viaturas seguras nas nossas estradas, que têm depois impacto positivo na sinistralidade automóvel, na segurança social, na produtividade das empresas e no SNS.

Este esforço de cada marca em produzir viaturas sustentáveis, seguras e eficientes são o resultado de iniciativas europeias que pretendem promover um planeta mais sustentável para o futuro mas que só vai ser possível quando os Governos de cada país liderarem iniciativas para permitir que estas viaturas sejam atrativas financeiramente para o consumidor e não somente para o mercado empresarial.